(1) ガスクロマトグラフ質量分析

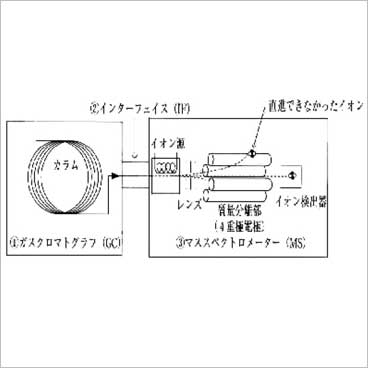

ガスクロマトグラフ質量分析装置は、ガスクロマトグラフと質量分析計から成る分析装置であり、気体あるいは加熱により気化した試料にどのような組成の物質がどのくらい含んでいるかを測定することができます。

ガスクロマトグラフ質量分析装置は、ガスクロマトグラフと質量分析計から成る分析装置であり、気体あるいは加熱により気化した試料にどのような組成の物質がどのくらい含んでいるかを測定することができます。

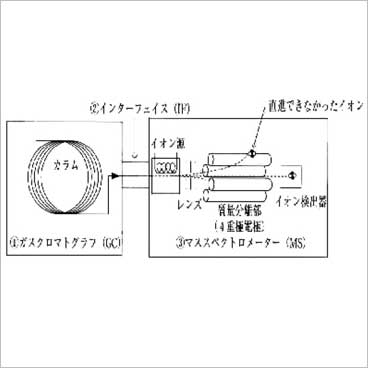

昇温式水素分析は、一定速度で加温しながら試験片内のガスを抽出し、質量分析計で計測することによって、種々の機構で残留している水素を温度の関数として分離・測定する方法です。

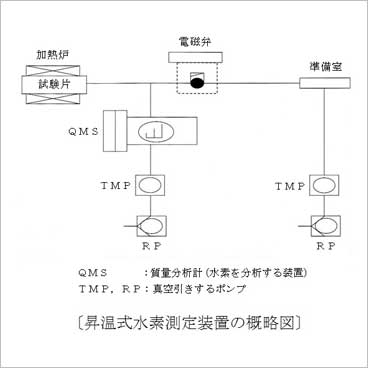

イオンクロマトグラフ分析装置は、溶液中の無機・有機の陰イオン類、アルカリ金属、アルカリ土類金属、アンモニウムイオンなどの陽イオンの分析が可能です。

当社では、溶接継手における水素量についても、独自の捕集容器を製作し測定技術を確立しています(特許出願済み)。

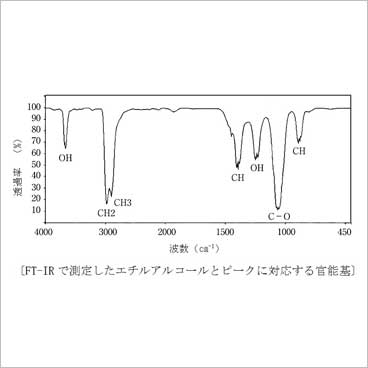

標準物質の測定チャートと比較することによって測定物質の特定あるいは推測ができます。顕微鏡機能を用いると、付着物等の微小な部位の測定もできます。

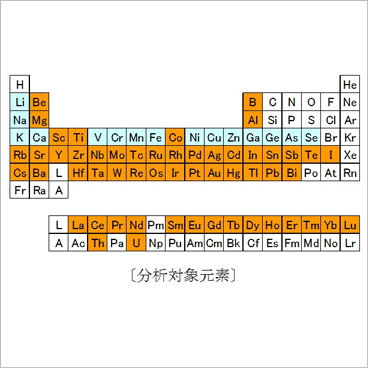

環境負荷物質について定量分析を行っています。六価クロムおよび臭化物難燃剤2種の代わりに、それぞれ全クロム(全Cr)および全臭素(全Br)の分析を行うことも可能です。

当社では、外観上の損傷がまったく生じない蛍光X線分析法の測定装置を保有しており、当社内および出張先でもPMI検査が可能です。

高周波誘導結合プラズマ質量(ICP-MS)分析装置は、定量分析でppb~ppmオーダの極微量成分分析を行う場合に最適な分析装置です。

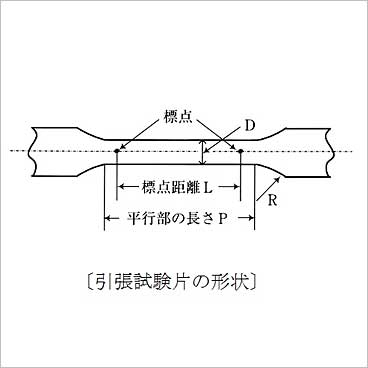

引張試験は、試験片を一軸方向に所定の速度で引張り、破断するまでの試験片の伸びとそれに要する力を測定するものです。引張試験を行うことによって、材料や溶接継手の機械的性質(耐力、引張強さ、伸び等)が分かります。

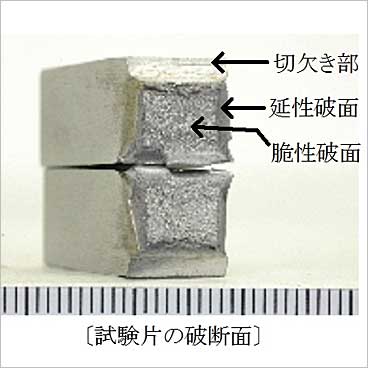

シャルピー衝撃試験は、切欠きを入れた試験片にハンマーで衝撃を加え、その衝撃吸収エネルギーを測定することによって、材料のねばり強さ「靭性」を調べる試験です。

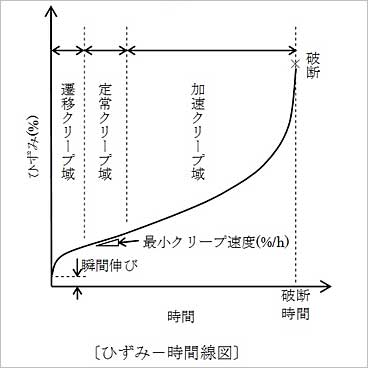

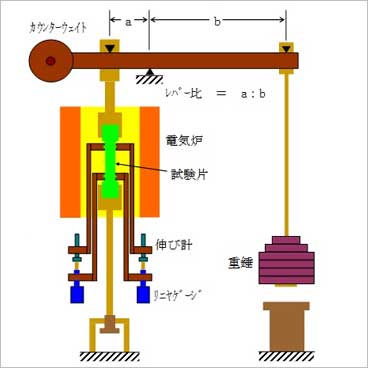

クリープ試験、クリープ破断試験は、試験片に高温の一定温度下で降伏点(耐力)未満の低い引張力を一定に加え続け、ひずみや破断時間を測定して材料特性を評価します。

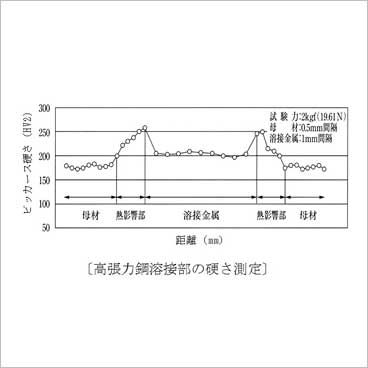

硬さ試験は、対象とする試験片表面にダイヤモンドなどの圧子を押し込み、試験片にくぼみをつけた時のくぼみの対角長さ(面積)や深さから計算で硬さ値を求める試験です。

土砂摩耗試験は、摩耗現象の中でひっかき摩耗(アブレージョン)と呼ばれる硬い突起や異物によって表面が削り取られる摩耗現象を調べる試験です。

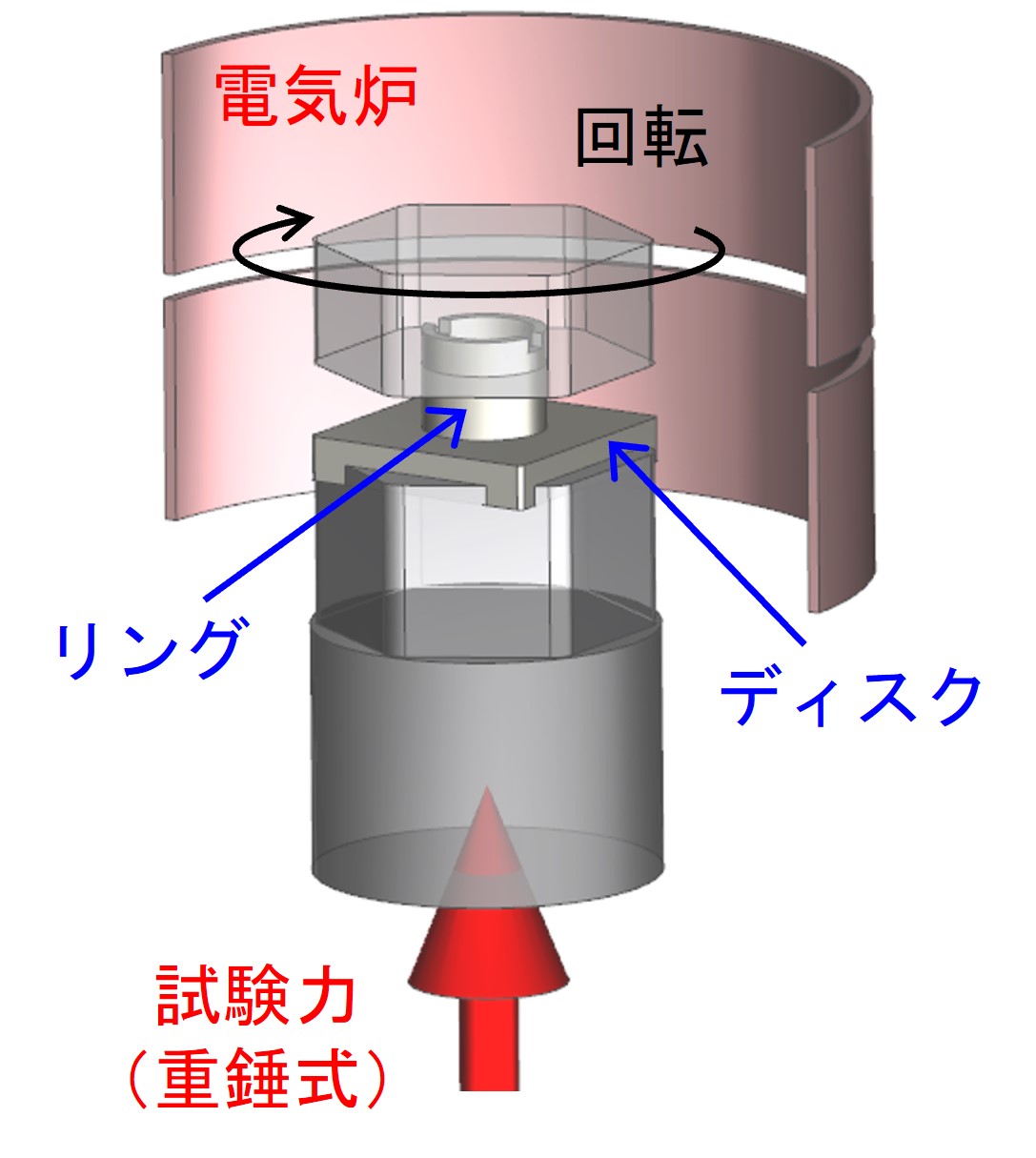

高温摩擦摩耗試験は、凝着摩耗領域における材料の耐摩耗特性を評価します。

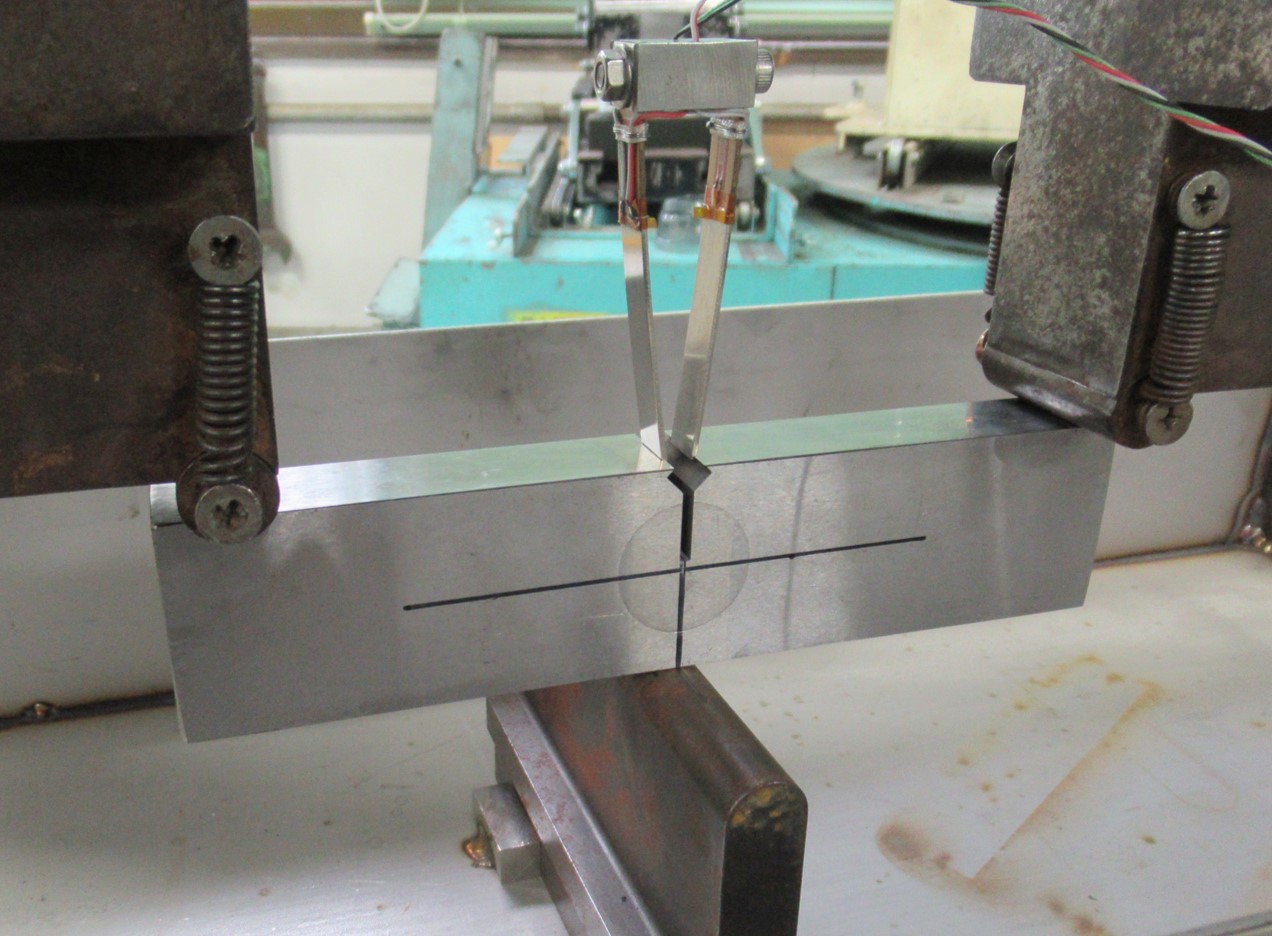

CTOD(Crack Tip Opening Displacement:亀裂先端開口変位)試験は、欠陥が存在する構造物の破壊靭性を評価する試験の一つです。

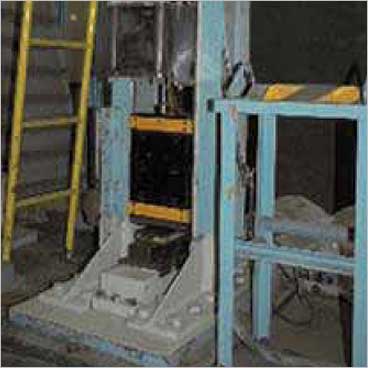

落重試験は、クラックスタータビード付きの試験片を台上に切欠き部が下になるように置き、落錘を自由落下させて試験片に衝撃力を加え、試験片が破断するか否かを調べることによって、材料の脆性破壊特性の優劣を調べる試験です。

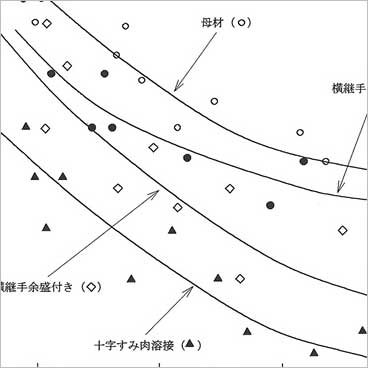

疲労試験は、降伏応力(耐力)未満の低い繰返し力を加え続けた時に破断するまでの繰返し数を測定する試験です。

低ひずみ速度引張試験(Slow Strain Rate Technique、SSRT)とは、低ひずみ速度で引張試験を行うものです。

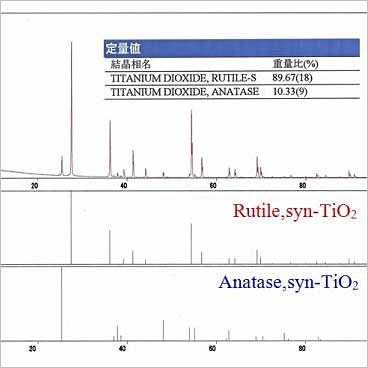

X線回折装置は、回折したX線の角度やⅩ線強度を測定することによって、結晶構造つまり物質名を調べる装置です。

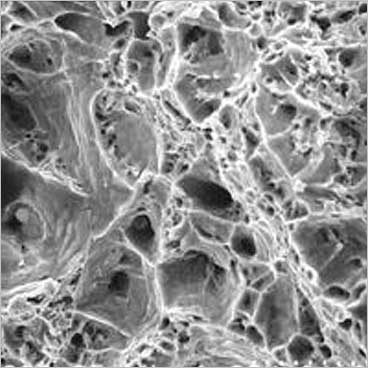

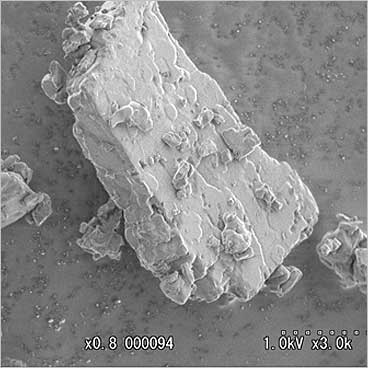

走査型電子顕微鏡(SEM)は、細く絞った電子線を試料に照射、走査し、二次電子や反射電子を検出してその強度をモニター上に映像として表示することによって対象物の拡大像などを得る装置です。

電界放射電子銃式走査型電子顕微鏡(FE-SEM)は、汎用SEMよりも更に細く絞った電子線を試料に照射、走査することによって、より鮮明な(高い分解能の)拡大像などが得られる装置です。

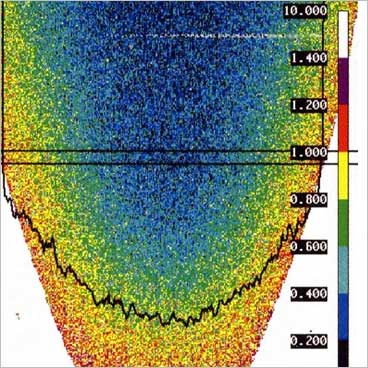

電子線マイクロアナライザは細く絞った電子線を試料に照射しその部位から発生する特性X線を検出して、照射箇所(試料表面)にどのような元素がどのような分布状態であるかを明らかにできます。

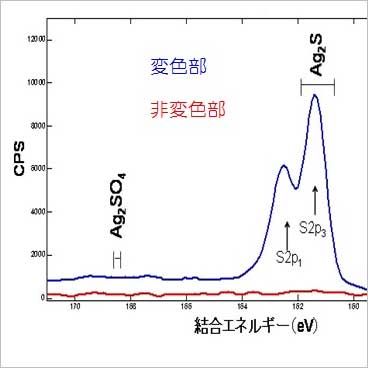

X線光電子分光分析装置は、試料表面に軟X線を照射し、発生する光電子の結合エネルギーを測定します。試料を構成している元素と組成(定性分析、半定量分析)、元素の化学状態(状態分析)を調べることができます。

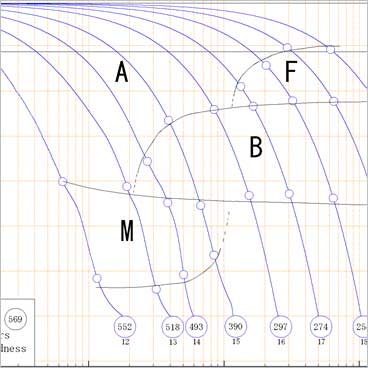

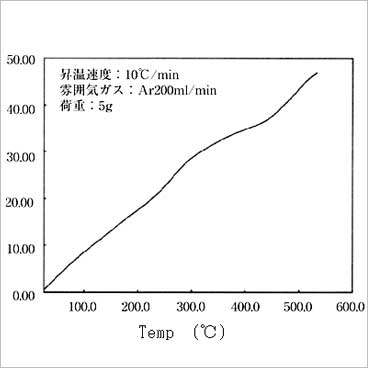

変態点測定装置は、不活性ガス中あるいは真空中で試料を様々な速度で加熱・冷却し、試料の膨張・収縮を検出して、温度の関数として測定するものです。 当社の保有機器では、①高速な加熱・冷却、②熱処理から連続したサブゼロ処理、ができます。

再現熱サイクル試験とは、溶接を行った際、母材の熱影響部や多層溶接金属が受ける熱サイクルを再現し、母材特性の変化を調べたり、得られる溶接金属の相変態挙動(組織、機械的性能)などを評価するものです。

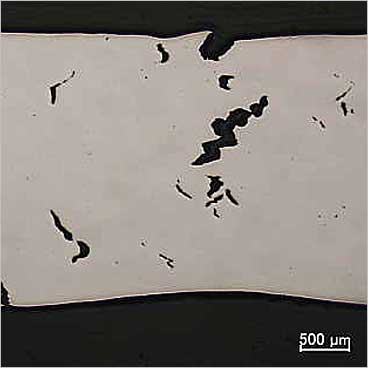

マクロ組織試験は比較的広範囲の均質性あるいは欠陥等を調べるものであり、ミクロ組織試験は狭い範囲について高倍率で詳細に調べる手法です。

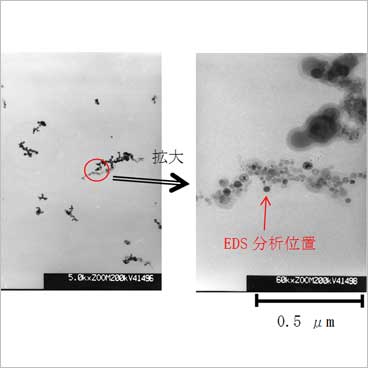

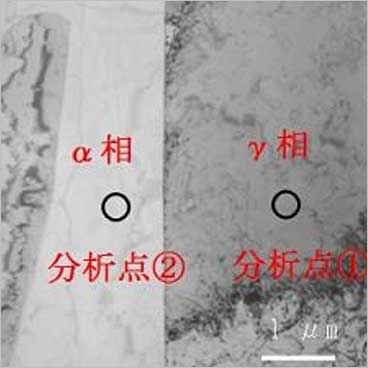

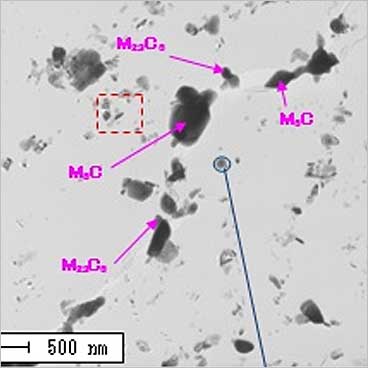

透過型電子顕微鏡(Transmission Electron Microscope;略してTEM)は、高い加速電圧の電子線を試料に照射し、試料を透過した電子線を電磁レンズで拡大することによって透過電子像や電子線回折像を得ます。

熱分析は、物質の温度を調整されたプログラムに従って変化させながら、その物質(あるいはその反応生成物)の物理的性質を温度(または時間)の関数として測定する一連の技法です。

表面粗さ測定には、接触型と非接触型の測定装置があります。接触型は、接触子を試料表面に接触させながら測定します。一方、非接触型は、電子プローブやレーザ光などを用いて、高倍率の像を観察しながら試料表面の微細な凹凸を測定します。

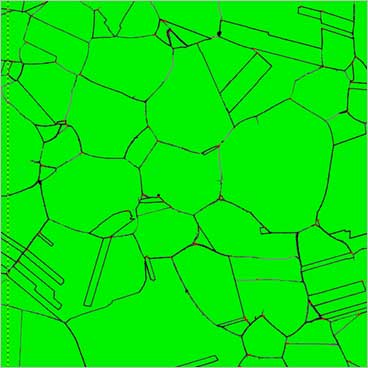

画像解析は、光学顕微鏡や電子投影機などで取り込んだデジタル画像をコンピュータ処理して、粒子の数や面積、長さなどの測定を行う手法です。

対象物の寸法および形状を把握するために、三次元座標(x, y, z)を測定します。ノギスやスケールでは困難な基準軸、基準面の設定が、任意に行えます。

発生するヒュームをろ紙(ガラス繊維製)上に全量捕集して、時間当たり又は消費溶接材料量当たりのヒューム発生量を求めます。

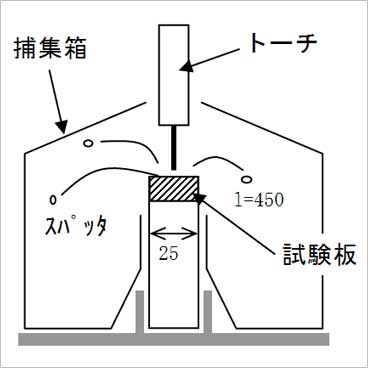

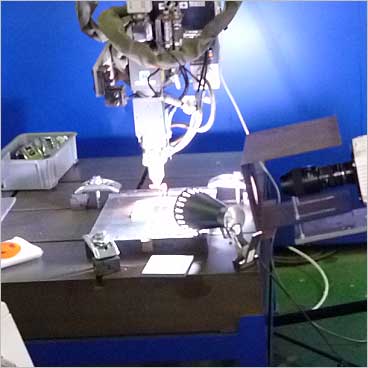

溶接スパッタは、被覆アーク溶接棒や溶接ワイヤの端部および溶融池から飛散する溶融金属の微粒子です。

目視、通常のカメラでは追い切れない溶接現象を、高速度カメラを用いて観察します。撮影は、バンドパスフィルタを用いて波長960 nmの光だけを透過させる方式です。

気体や液体および固体(透明体)の密度差を目に見える形に表す手法が、シュリーレン法です。密度差のある観察対象は、場所によって屈折率も異なるため、光の明暗として観察されます。

動ひずみや残留応力などを測定します。

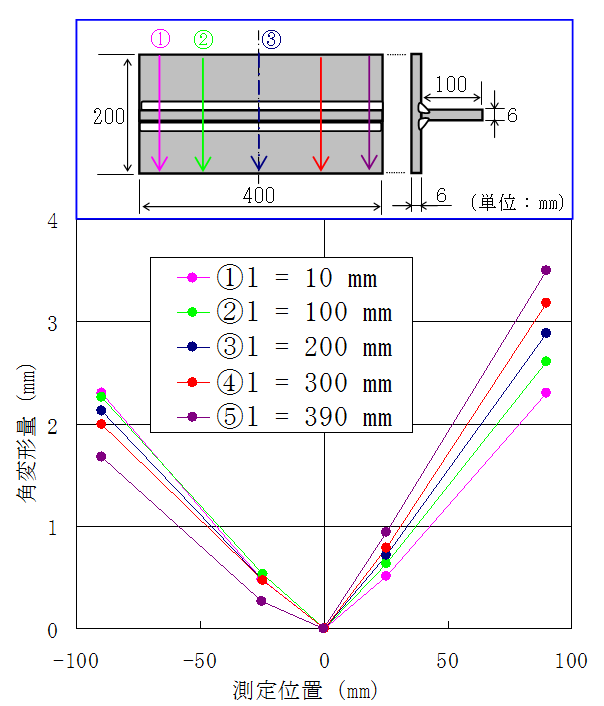

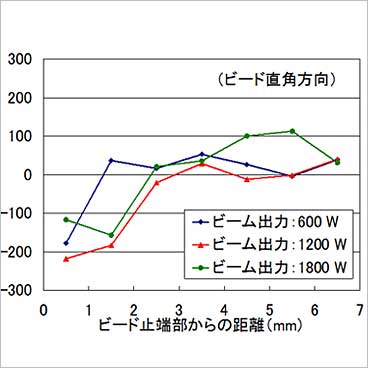

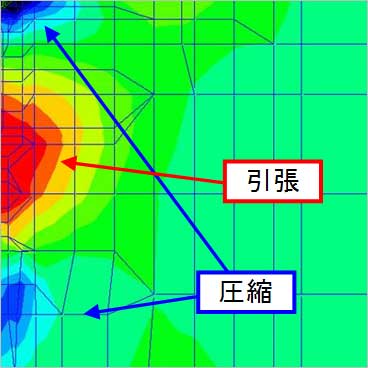

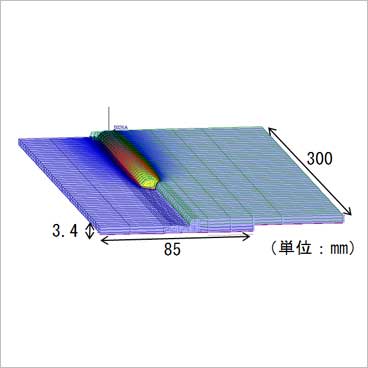

自動車部品や航空部品等で使用される薄板の部分溶込み電子ビーム溶接の残留応力について実測・解析の両面から残留応力特性を検証しました。

疲労強度改善を目的として、低変態温度溶材「MM-1HS」を用いた場合の残留応力特性について、実測・解析の両面から検証しました。

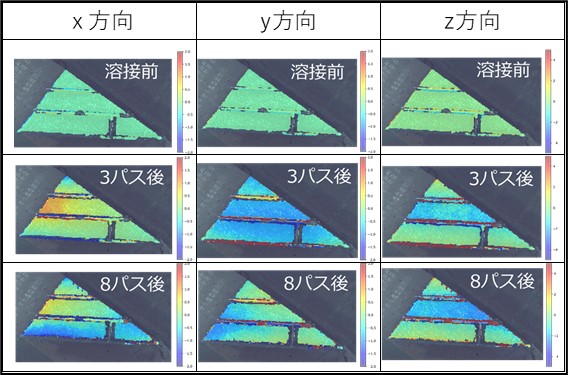

対象物全体の変形を連続的に3次元で評価、FEM解析の妥当性検証や順序が溶接変形に与える影響確認等ができます。

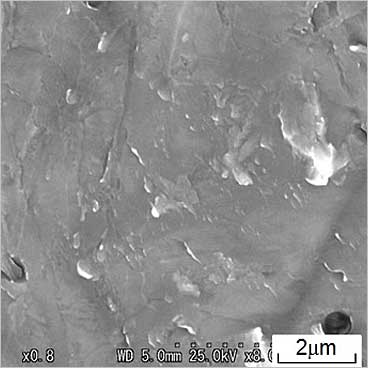

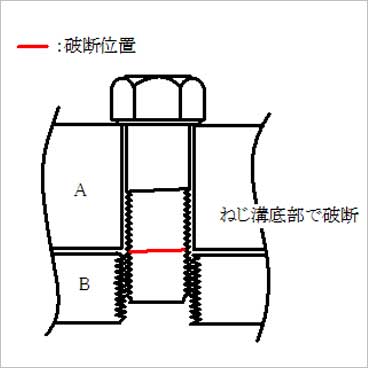

SEMによるミクロ 破面観察は、破壊様式や起点の特定に決定的な証拠を提供できます。この調査例では、建築構造物に使われていて疲労破壊を起こしたボルトについて紹介します。

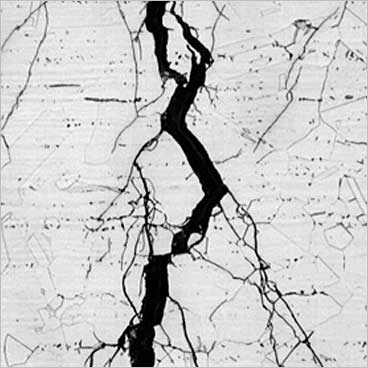

ミクロ破面観察に加えて、割れ断面の形態観察も損傷様式や損傷起点、損傷経路の特定に、有力な証拠を与えます。この調査例では、応力腐食割れを起こした配管について紹介します。

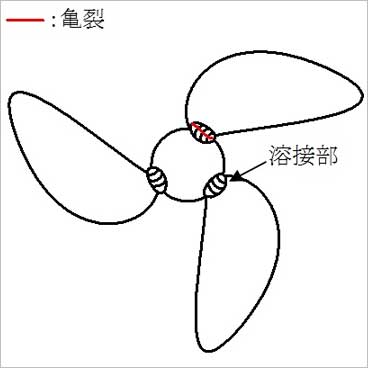

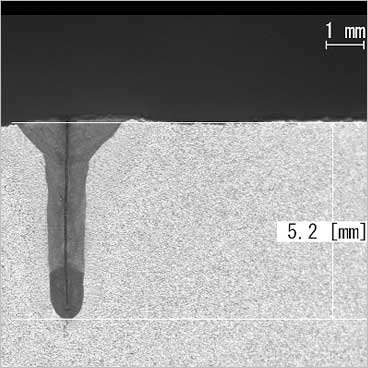

SEM破面観察や断面観察を溶接割れに適用した例です。ここでは、EPMAによる断面のカラー マップ分析も、割れ発生原因の特定に有力であることを示しています。

溶接時に発生する種々な自然欠陥を、溶接継手部の所定の箇所に付与させた溶接欠陥挿入試験体を製作します。教材用や各種非破壊検査手法の溶接欠陥検出能力の確認などに活用できます。

薄膜法は、マトリックスの分析、格子像、格子欠陥の観察、Cr欠乏層など、マトリックスに関する測定に用います。

抽出レプリカ法は、金属から析出物や介在物を剥離し、観察する手法で、マトリックスの影響を受けずに、析出物や介在物を分析、同定することができます。

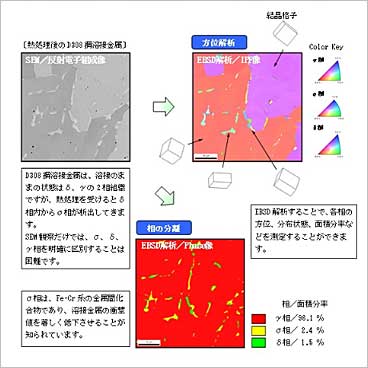

EBSDは、電子線回折によって得られる菊池線パターンを解析し、結晶方位や結晶構造の違いに基づいた組織観察を行う手法です。

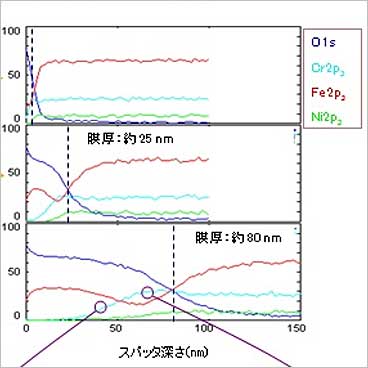

XPSを用いることで、酸化膜の厚さの他、酸化膜を構成する元素の濃度分布および化学結合状態の情報を得ることができます。

2.25Cr-1Mo-V鋼などの耐熱鋼は、高温高圧下での使用中にクリープ現象が発生するため、クリープ破断寿命を予測することが求められます。

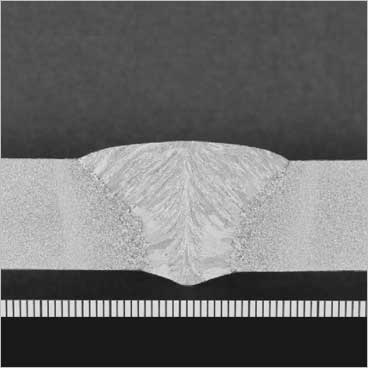

重ね継手で上板の鉄に孔をあけてその孔の上からAlワイヤでMIG溶接を行う「スクラムリベットMIG溶接法」を開発しました。

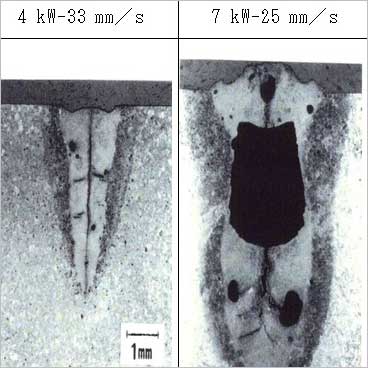

特殊フィラーワイヤを用いたレーザ溶接法を開発し、高能率で健全な溶接部を得ることを可能としました。

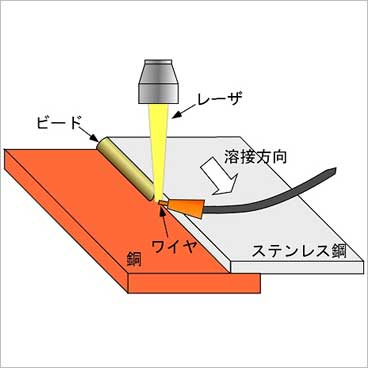

入熱の制御が容易で自動化が可能なレーザブレージングを用い、ステンレス鋼/銅の重ねすみ肉継手の施工条件および溶加材について検討しました。

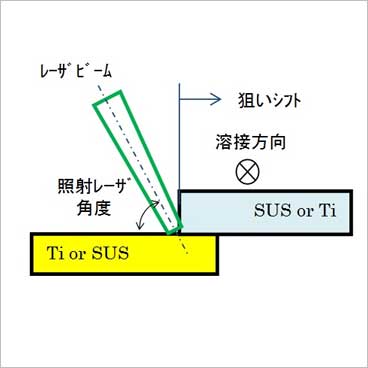

溶込みの浅いレーザブレージングを使用して、ステンレス鋼/チタンの重ねすみ肉継手の施工条件および溶加材について検討しました。

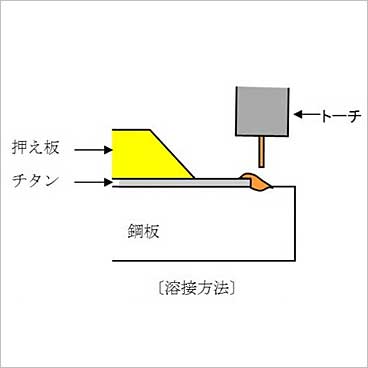

チタン板(1 mm程度)を鋼板に直接溶接するライニングとして、細径Cu合金ワイヤを用いたMIGブレージング法を開発しました。

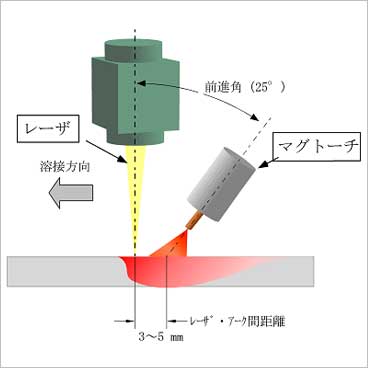

チタン板裏面に接着剤が存在する継手でも安定して接合できる溶接法を検討しました。

超音波溶接とは、加圧下で接合界面に超音波エネルギーを与えて接合部分をこすり合わせ、清浄な金属表面同士の密着面を得て圧接する溶接方法の一種です。

中厚板の高張力鋼の施工条件および溶接材料について検討し,高能率溶接施工法を開発しました。

シングルサブマージアーク溶接試験では、正極性比率を増加させることで、同じ溶接電流で約30 %の溶着速度の増加が得られることを把握しました。

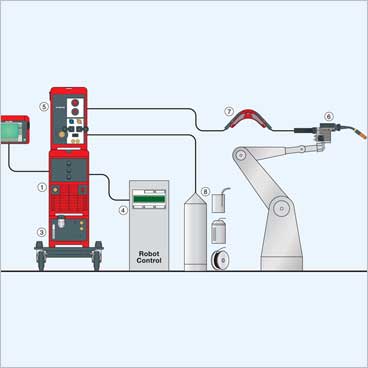

CMT(Cold Metal Transfer)溶接電源は、ミグ/マグ溶接の小電流域における「ワイヤ送給制御」により、薄板溶接での低スパッタ化、入熱低減による低ひずみ化などに有効です。

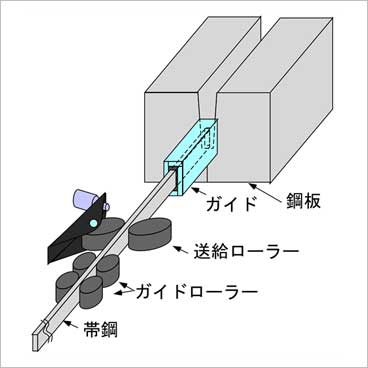

長焦点レンズを用いると共に、開先壁をガイドとして帯状溶加材を供給する方法によって、狭開先レーザ溶接の可能性を検討しました。

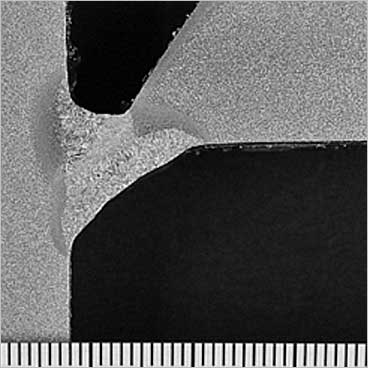

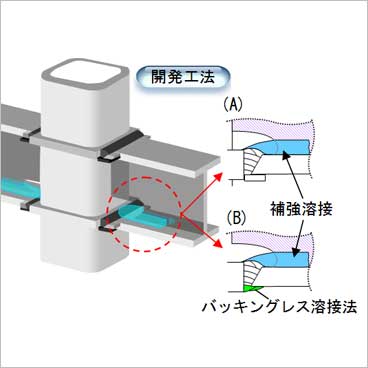

専用フラック入りワイヤ(以下、FCW)を用いたバッキングレス施工法について検討を行いました。

スカラップ工法でもノンスカラップ工法と同等の耐震性を有する現地施工法について検討を行いました。